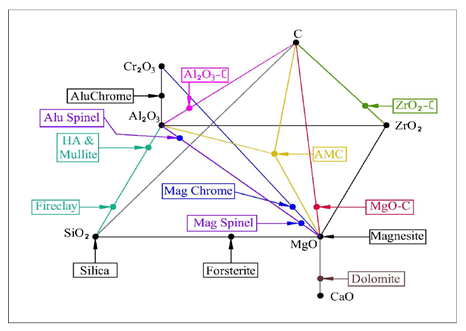

내화물은 대부분 염기성 , 고 알루미나 , 실리카 , 내화 점토를 말합니다 (basic, high alumina or silica, fireclay and insultaing). 여기에 "특수 내화물" 클래스가 따로 있는데 , 여기에는 실리콘 카바이드 , 실리콘 질화물 , 흑연 , 지르콘 , 지르코니아 , 용융 캐스트 및 기타 몇 가지가 포함됩니다. (Silicon Carbide, Silicon Nitride, Graphite, Zircon, Zirconia, fused cast). 그리고 대부분의 내화물은 정형 상태 (shaped) 로 생산됩니다. 또한 특정 목적의 점토 , 결합 모르타르 및 캐스터블 , 플라스틱 내화물 , 래밍 믹스 및 거닝 블렌드 (clays, bonding mortars and monolithics like castables, plastic refractories, ramming mixes and gunning blends) 와 같은 모놀리식 (monolithics) 으로 생산되기도 합니다. 특정 절차의 조건을 충족하기 위해 수많은 내화 물질이 개발되었는데 , 내화물 등급의 상표 속성은 원료 기반과 내화물을 만드는 데 사용되는 기술의 구성 요소로 분류됩니다.

성형 내화물 (Shaped Refractory) 조립 공정은 1.원료 가공 , 2.원료 혼합 , 3.성형 , 4.건조 및 5.소성의 5가지 절차를 따릅니다 다른 유형의 내화 공정도 용융 제품 (fused items) 생산과 세라믹 섬유 생산 (ceramic fiber production) 에 포함될 것입니다.

성형 내화물 (Shaped Refractory) 의 경우 성형 (forming) 은 원료를 혼합하여 원하는 모양으로 성형하는 것입니다. 성형 절차는 내화 원료가 거의 비플라스틱 재료 (non plastic) 이기 때문에 공정이 건식 또는 습식 상태이건 , 저온에서 서로 접착되지 않기 때문에 내화물 제조업체 (그림 1 참조) 에서는 해결해야 하는 주요한 과정입니다. 그렇기 때문에 대부분의 내화물 제조업체는 고압으로 프레스하고 , 모든 원료의 패킹 곡선을 제어하여 최고 밀도를 얻고 , 소성 후 세라믹 결합을 달성하기 전에 파손 및 치핑 (breakage and chipping) 을 방지하기 위해 성형 절차에서 바인더를 사용해야 합니다.

파손 및 치핑 (breakage and chipping) 을 방지하기 위해 압착 , 취급 및 건조 절차에 대한 압축 강도 (compressive strength) 를 향상시키기 위해 형성된 내화물에 추가하는 결합제 (binder) 에는 여러 종류가 있습니다. 예를 들어 Dextrin, Starch, Polyvinyl Alcohol (PVA), Lignosulfonate, Molasses, Phenolic Resin, Carboxyl Methyl Cellulose ( CMC) 등. 이 중 , 바인더 선택은 매우 어려울 수 있으며 제조업체는 제품 및 절차에 가장 적합한 바인더 종류를 선택하기 전에 많은 매개 변수를 고려하게 됩니다.

- 내화물의 종류

- 혼합 기술

- 누르는 과정

- 벽돌의 크기와 형태

- 건조 공정

- 처리/취급 과정

- 소성 과정

그리고 최상의 바인더는 다음 속성을 가져야 합니다.

- 내화 골재를 혼합하기 쉬워야 합니다.

- 저온 및 고온에서 내화물 혼합물과 반응하지 않습니다.

- 소성 후 소량의 잔류물을 남겨야 합니다.

- 소성 과정에서 쉽게 타야 합니다.

- 압축, 건조 및 제거 후 벌크 밀도 (bulk density 및 다공성 (porosity) 에 영향을 미치지 않아야 합니다.

- 환경친화 및 건식 벽돌의 기계적 강도 (mechanical strength)를 향상시켜야 합니다.

- 벽돌자체의 일관된 밀도를 위해 압축동안 믹싱의 유동성을 개선해야 합니다.

- 벽돌의 선형 변화 (linear change) 에 영향을 주지 않아야 합니다.

- 블렌드가 몰드에 달라 붙지 않아야 합니다.

- 독성을 유발하거나 공기 오염의 원인이 되지 않아야 합니다.

- 벽돌의 내화도에는 영향을 주지 않아야 합니다.

- 비용은 경제적이어야 합니다.

모든 걸 다 만족하는 바인더는 없습니다. 그렇기 때문에 내화물 제조업체는 생산 수율 (production yield) 을 높이고 비용을 절약하려면 적절한 바인더를 선택해야 합니다.

우리의 바이오 폴리머 바인더 (Biopolymer binders) , 리그닌 기반 바인더는 공정을 바꾸지 않으면서 품질 향상을 위한 솔루션을 제공합니다. 우리의 바인더는 유압 프레스 벽돌, 플라스틱 정형 벽돌 및 기타 부정형 내화 제품의 제조 (hydraulic pressed bricks, plastic shaped bricks and other unshaped refractory) 에 특화되어 있습니다. 우리의 제품은 중립적인 CO2 발자국 (neutral CO2 footprint) 의 제품이며 환경 친화적이기 때문에 (environmentally friendly) 위험하지 않습니다 (non-hazardous).

리그닌 바인더 적용 시 , 장점 :

- 작업성과 혼합물 핸들링의 개선

- 건식 벽돌 (dry pressed bricks) 의 프레스 마찰 감소(pressing friction)

- 건식 벽돌의 기계적 강도 (mechanical strength) 향상

- 압출 벽돌 (for extruded bricks) 의 가소성 (plasticity) 증가

- 성형 공정 중 윤활제 역활 (Lubrication)

- 에너지 절약

- 취급 및 건조 공정 중 손실 감소

- 프로세스 및 품질 개선

결론적으로, 우리의 바인더에 대해 현장의 전문가들이 여러 방면의 결과를 종합적으로 평가하고 테스트하여 특정 생산 프로세스에 가장 적합한 바인더를 선택하길 권합니다.

내화용 , 내화물용 리그닌 , 리그노설포네이트 , 리그노술폰산염 샘플이 필요하시거나 상담이 필요하시면 태왕교역(02-459-8333)으로 언제든지 문의주시기 바랍니다.